- EN

- Geschäftsbericht 2022

- www.ksb.com

BESSER ALS DAS ORIGINAL

Maschinen in Kraftwerken, Raffinerien oder Walzwerken sind mitunter 30 Jahre und länger im Einsatz. Doch was passiert, wenn in den Anlagen ein Teil eines alten Motors, Kompressors oder einer Pumpe defekt ist? Ersatz ist häufig schwer zu beschaffen.

Einige der Hersteller dieser Sondermaschinen sind entweder nicht mehr auf dem Markt oder sie produzieren die benötigten Teile nicht mehr. Alles, was dem Betreiber noch zur Verfügung steht, ist sein defektes Bauteil. Und an dem hängt oft der reibungslose Betrieb einer kompletten Anlage. Für diese besonderen Aufträge bietet KSB den passenden Service.

KSB erstellt ein Bauteil mit dem defekten Teil als Muster

An dieser Stelle kommt das sogenannte Reverse Engineering ins Spiel. Mit diesem Verfahren können die Servicespezialisten von KSB beispielsweise in Deutschland, Pakistan und den USA einzelne Bauteile im wahrsten Sinne des Wortes rekonstruieren. Die Technologie ist nicht neu. Bekannt sind hier die Aktivitäten des sowjetischen Konstruktionsbüros Tupolew, das Mitte der 1940er-Jahre mehrere riesige amerikanische Flugzeuge zerlegte und Stück für Stück nachbaute. Allerdings war der Aufwand damals gigantisch und in keiner Weise wirtschaftlich sinnvoll.

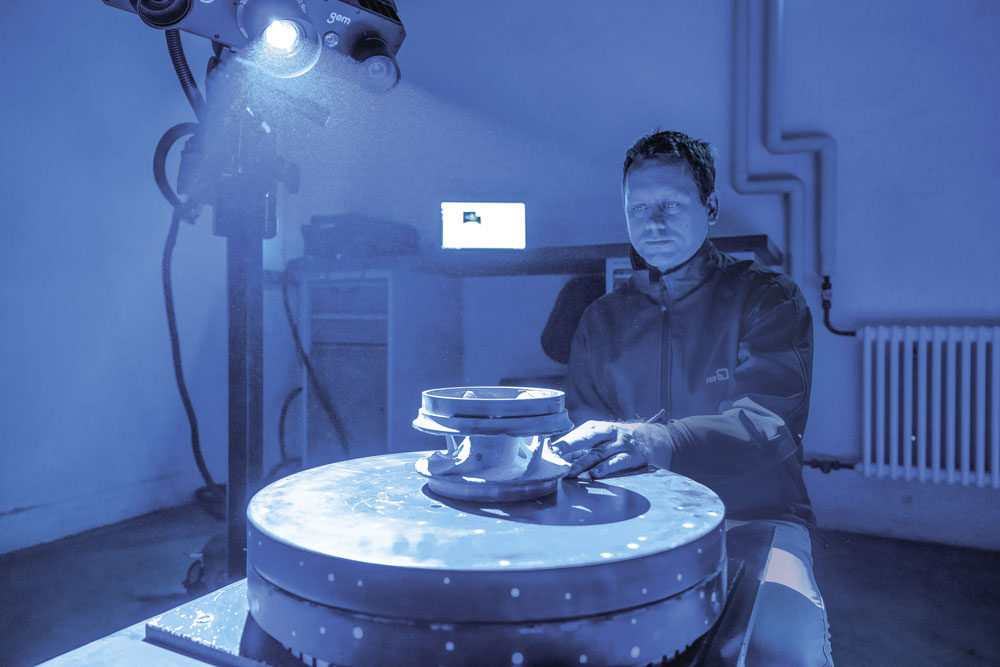

Dreidimensional arbeitende Hochleistungsscanner

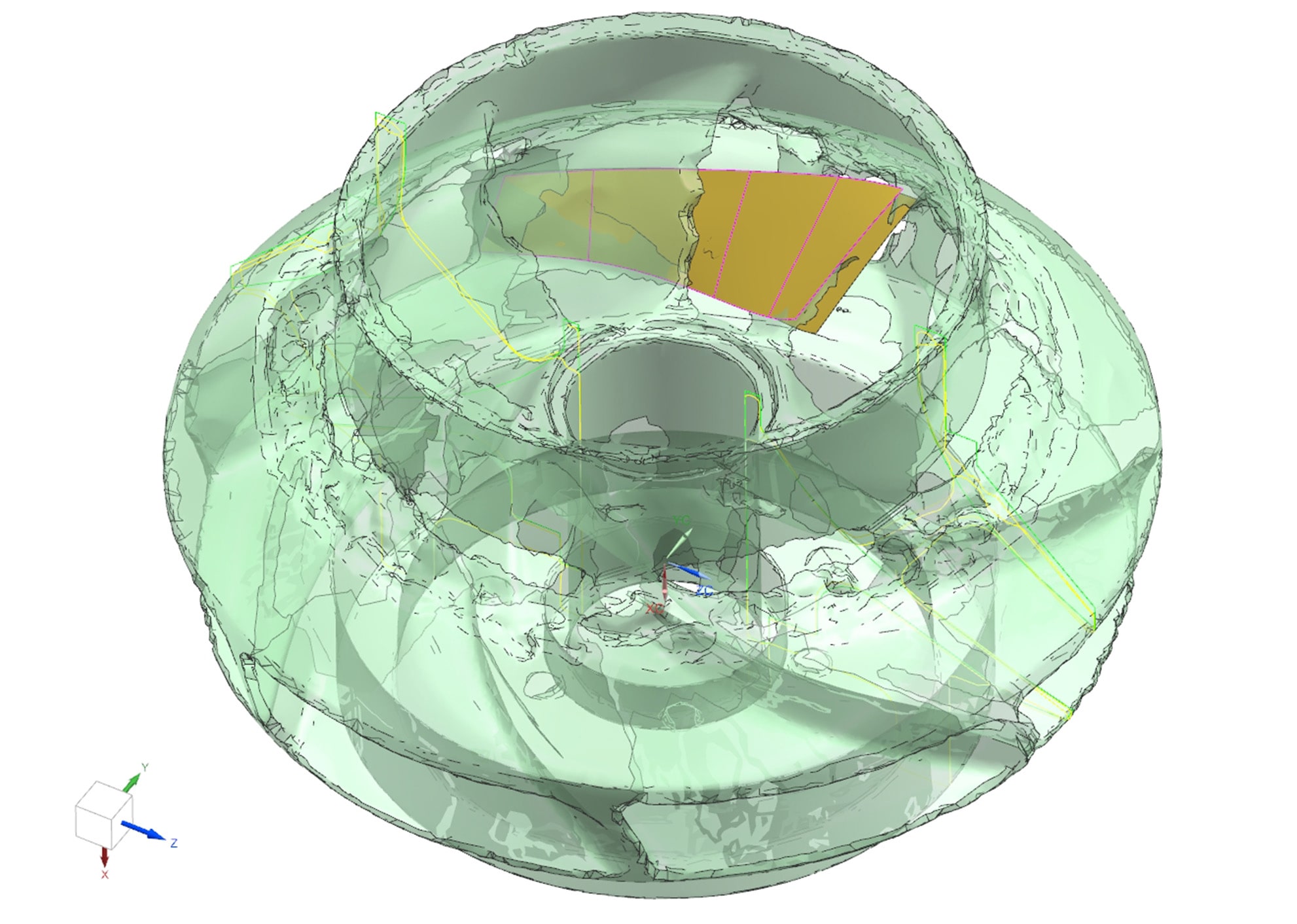

Die Digitalisierung reduzierte den notwendigen Aufwand für einen Teilenachbau dramatisch. Heute gibt es dreidimensional arbeitende Hochleistungsscanner schon für einen niedrigen fünfstelligen Eurobetrag. Diese sind in der Lage, vorhandene Bauteile mit extrem hoher Präzision abzutasten und deren Kontur in einer sogenannten Pixelwolke abzubilden. Leistungsstarke Computer wandeln diese dann in bearbeitbare Konstruktionsdateien um.

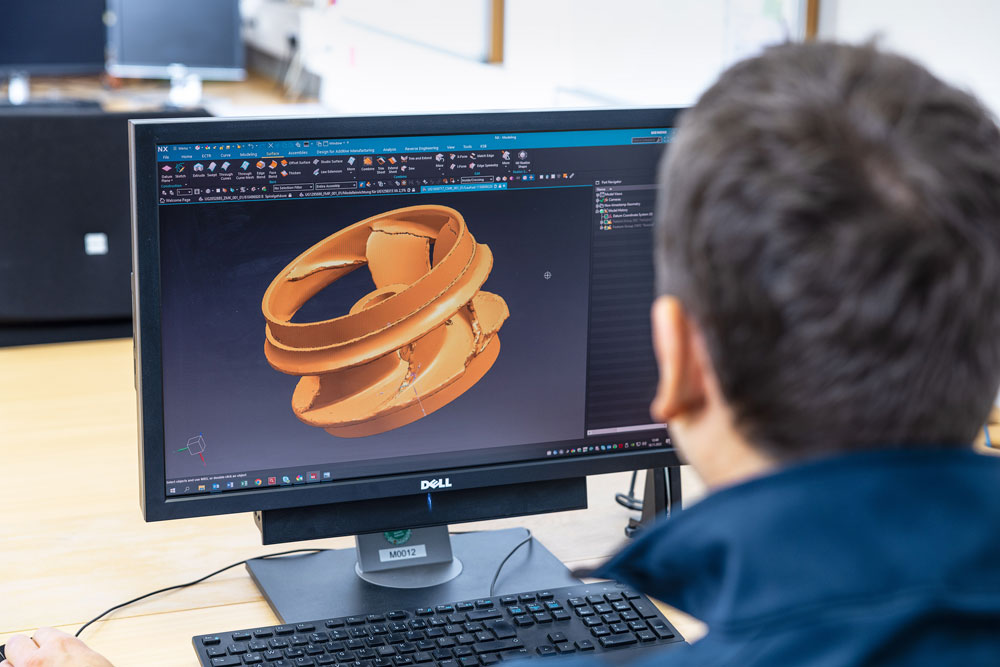

Digitale Reparatur der Schäden

Oft sind die nachzubauenden Bauteile verschlissen oder sogar beschädigt. Diese Schäden „repariert“ der Konstrukteur am Bildschirm, indem er digital die fehlenden Teile, Ecken und Kanten sowie Materialstärken ergänzt. Das hört sich einfach an, verlangt aber enorm viel Erfahrung und Kenntnisse über die Funktion und die Werkstoffe des zu bearbeitenden Bauteils. Dabei ist beispielsweise zu berücksichtigen, welche Kräfte auf und über das Bauteil übertragen werden, bei welchen Temperaturen das Bauteil zum Einsatz kommt oder welchem Abrieb es unterliegt.

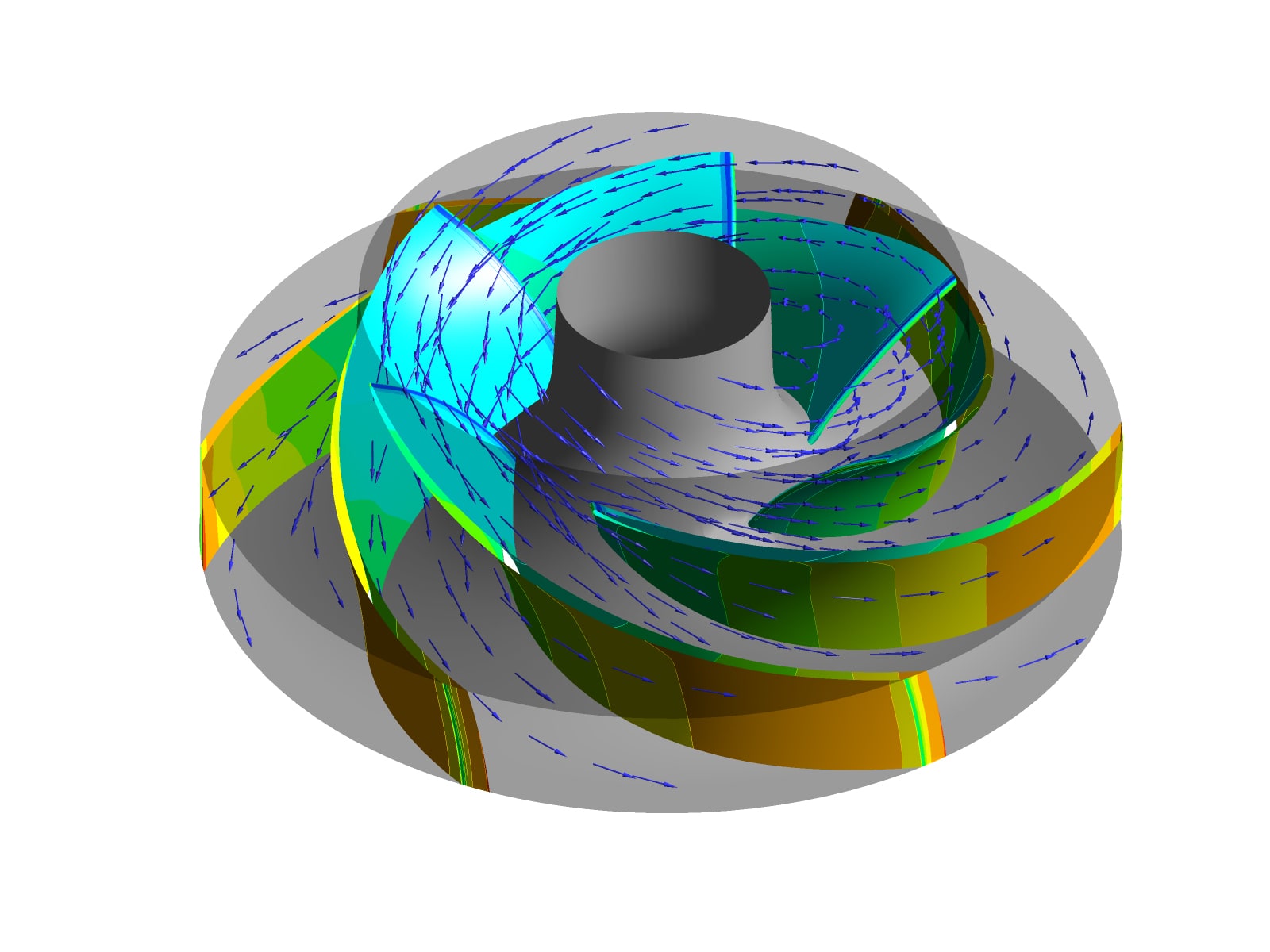

Virtuelle Konstruktion abgeschlossen

Ist die virtuelle Konstruktion abgeschlossen, kann das Reverse-Engineering-Team von KSB das Bauteil im Anschluss bei Bedarf noch optimieren und schließlich fertigen. So können die Entwickler etwa ein Pumpenlaufrad oder -gehäuse virtuell durchströmen lassen und so die Kontur des Bauteils hydraulisch oder von seiner Festigkeit her noch verbessern. Im Idealfall ist die später gefertigte Komponente deutlich besser als das Ausgangsbauteil.

Produktion des neuen Teils

Nach Abschluss der Konstruktionsarbeiten folgt die Produktion des Teils. Hier nutzt KSB häufig neue Fertigungsverfahren wie die additive Fertigung. Damit lassen sich zeitnah neue Komponenten bis zu einer gewissen Größe, abhängig vom Druckraum des zur Verfügung stehenden Druckers, herstellen. KSB nutzt das sogenannte Laserschmelzverfahren, bei dem ein Laserstrahl das Bauteil schichtweise in einem Pulverbett aufbaut. Sind die Bauteile größer, können zum Beispiel auch Gusstechniken zum Einsatz kommen, bei denen für die Herstellung der Negativformen und der Kernmodelle computergesteuerte Fräsen, Kunststoff- oder Sanddrucker genutzt werden.

Das Ersatzteil ist fertig

Am Ende dieses ganzen Prozesses bekommt der Kunde von KSB ein Bauteil, das in Qualität sowie Leistungsfähigkeit das Original häufig übertrifft. Darüber hinaus erhöht die neue Komponente die Laufzeit eines Pumpenaggregats oder einer Anlage deutlich.

Reverse Engineeringvon KSB im Video